Shop Startseite Gitarrenbau Anleitungen Werkzeuge Fox Bender

Werkzeuge: Zargenbiegen mit dem "Foxbender"

Hier zeige ich die Herstellung des sogenannten "Foxbenders", einer Vorrichtung zum Biegen von massiven Gitarrenzargen.

Jeder, der schon einmal eine akustische Gitarre gebaut hat weiß, daß es nicht gerade zu den einfachsten Arbeitsvorgängen gehört, Zargen zu biegen. Normalerweise biegt der Gitarrenbauer über einem Biegeeisen die Zarge frei Hand. Das etwa 2,5mm starke Holz wird dazu ca. 5 Minuten in Wasser eingelegt und auf dem heißen Biegeeisen gebogen. Um die Außenkontur genau herzustellen, wird die Zarge immer wieder an eine Vorlage gehalten. Vorteil dieser Vorgehensweise ist der geringe Aufwand den man benötigt um zu starten: ein Biegeeisen und eine Schablone aus Preßspan.

Nachteil aber ist die geringe Genauigkeit und das benötigte große Geschickt mit dem Umgang auf dem Biegeeisen. Jede Unebenheit in der Holzstruktur wie es z.B. bei einem Riegelahorn alle paar Milimeter vorkommt, ist eine potentielle Bruchstelle wenn der Biegedruck, -Geschwindigkeit oder die -Temperatur nicht stimmt . Das Biegen der Zargen kann je Zarge leicht mal 60Minuten dauern. Natürlich ist es auch eine befriedigende Arbeit, wenn man die fertigen Zargen betrachtet - aber der Nervenkitzel ob Brennholz oder nicht!

Auf einfache Art kann man sich mit einer Vorrichtung hier helfen. Der aus den USA stammende Gitarrenbauer und Reparateur Charles Fox hat durch seine "Universal Wood-Bending Machine" einen Standard gesetzt, der sowohl in Kleinstserien in der Werkstatt als auch bei Firmen wie z.B. Martin Guitars in Sonderserien eingesetzt wird. Das Prinzip ist einfach: Eine Hälfte des Gitarrenkorpus wird als Hohlform hergestellt. Eine Art Presse nimmt diese Hohlform auf. Im Innenraum der Hohlform bringen drei Glühbirnen a' 200Watt genügend Wärme auf, um das Zargenholz wie auf einem Handbiegeeisen plastisch zu verformen. Das Holz der Zarge wird zum Schutz gegen Bruch zwischen zwei 0,5mm starke Edelstahl-Bleche gelegt. Die Bleche verteilen zum einen die Wärme, zum anderen die Kraft der Presse. Presse nenne ich die Vorrichtung deswegen, weil ein, genau in die Taillie passender Schuh, über eine Trapezgewindespindel Kraft auf das Edelstahlblech/Zargenholz Sandwich aufbringt und es so an die Hohlform andrückt. Das Sandwich ist an beiden Enden an der Presse befestigbar.

Über eine Zeitschaltuhr startet man den Biegevorgang (eigentlich Backvorgang) mit den Lampen und nach gut 15 Minuten Backzeit ist eine Zarge so weit. Man wartet noch bis die Vorrichtung gänzlich abgekühlt ist und fertig ist die Zarge.

Eine exakte Beschreibung und die aktuellen Preise ( im englischen Katalog) der Biegemaschine und folgende Produkte findet man bei Luthiers Mercantile International :

| Bezeichnung | Beschreibung | Preis in US $ |

| PL13 | Bauplan des Universal Fox Benders | 13,00 |

| SPBU | Komplettes Kit zur Herstellung, inkl. Lampenfassung, Schrauben, Federn usw. | 425,00 |

| SPBUM | Kit zum Selbstbau ohne Holzteile und Zeitschaltuhr | 195,00 |

| SPBUP | Kit zum Selbstbau nur Holzteile | 145,00 |

| SPBUCUT | Zusatz zum Biegen von Cutaways | 418,00 |

Ich habe mir also den Plan gekauft und im folgenden zeige ich die Herstellung in paar Schritten. Der gesamte Bauvorgang kann in folgende Schritte unterteilt werden:

Rechtes und linkes Seitenteil der Presse herstellen

Zusammenbau der Aussenteile und Verdrahtung der Elektrik

Herstellung des Klotz unten (Schuh)

Einsetzen des Klotz unten (Schuh)

Bevor es losgeht, muß natürlich das gesamte Material bereitgestellt werden. Bei mir sah die Materialliste so aus:

| Bezeichnung | Anzahl | Masse | Material |

| Seitenteil Presse | 2x | 600x400x19 | Sperrholz |

| Füsse Presse | 2x | 250x230x19 | Sperrholz |

| Klotz oben (Mutter) | 1x | 155x75x60 | Hartholz |

| Klotz unten (Schuh) | 1x | 155x60x60 | Hartholz |

| Schuh Formteile | ca. 7-10 Stück | 155x50x8 | Sperrholz |

| Gleitschuh (führt "Klotz unten" in Führungsschlitz) | 1x | 190x80x8 | Sperrholz |

| Spannschuhe (presst Sandwich an Hohlform) | 2x | Ø60x158 | Hartholz |

| "Ohren" für Spannschuhe (seitliche Führung an Hohlform) | a' 2x = 4 Stück | 70x60x8 | Sperrholz |

| Handgriff gross | 2x | ca. 80x20 | Baumarkt |

| Handgriff klein (Befestigung des Sandwich an Presse) | 2x | ca. 80x20 | Baumarkt |

| Seitenteile Hohlform | 2x | ca. 500x200x12 | Sperrholz |

| Querverbinder Hohlform | ca. 10-12 Stück | 155xØ12x1 | Metall (z.B.Alu)-Rohr |

| Unterstützungsblech | 2x | 850x152x0,5 (0,6) | Edelstahl (kein Alu wg. Färbung!) |

| Einfassung Unterstützungsbleche | a' 2x = 4 Stück | 152x60x1,5 | Edelstahl |

| Gegenhalter (hält Sandwich mit Federkraft von innen gegen den Spannschuh) | 1x | 250x40x6 | Aluminium |

| Trapezgewindespindel | 1x | TR16x350 | Stahl |

| Flanschmutter für Trapezgewindespindel | 1x | TR16 | Grauguss |

| Handrad | 1x | > Ø120 | Alu, Kunstsoff |

| Schlossschrauben | 2x | M8x120 | Stahl, verzinkt inkl. grossen Beilagscheiben und Muttern |

| Hauptfedern | 2x | ca. 140xØ20xØ2 | Federstahl |

| Feder Spannschuh am "Bauch" | 2x | ca. 120xØ20xØ2 | Federstahl |

| Feder Spannschuh am "Taillie" | 2x | ca. 80xØ20xØ2 | Federstahl |

| Befestigungsschellen für Federn | 10x | z.B. Schraubhaken | |

| Spanngurte für Endbefestigung des Sandwichs | 2x | ca. 25-30 breit, 350 lang | Baumarktartikel und dann abschneiden |

| Zeitschaltuhr | 1x | 0-45 min | kleinster Schritt min. 5Minuten |

| Schuko Stecker | 1x | 220V | |

| Lampenfassungen | 3x | E27 | inkl. Flanschbefestigung M10x1 zum Anschrauben |

| Glühbirnen | 3x | E27 / 200W | z.B. OSRAM "klassik" |

| Kabel | 1,5m | 3x1,5mm² | Flexible Gummileitung |

| Klemmdose | 1x | - | z.B. Norka Feuchtraum |

| Alufolie | - | - | feste Küchenqualität |

| Kleinmaterial | - | - | Schrauben, Pattex, Dosenklemmen, |

Rechtes und linkes Seitenteil der Presse herstellen

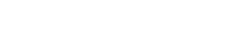

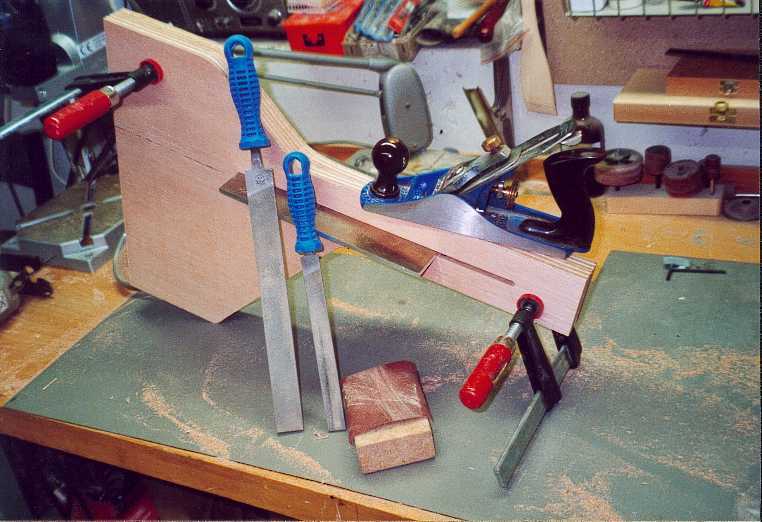

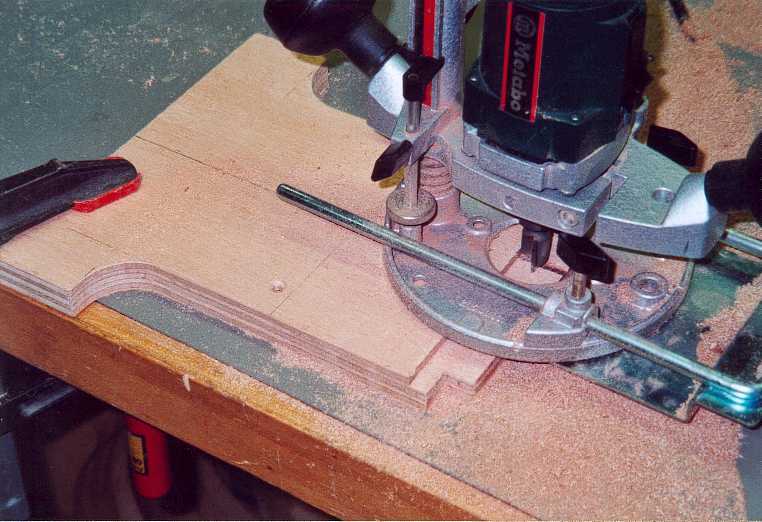

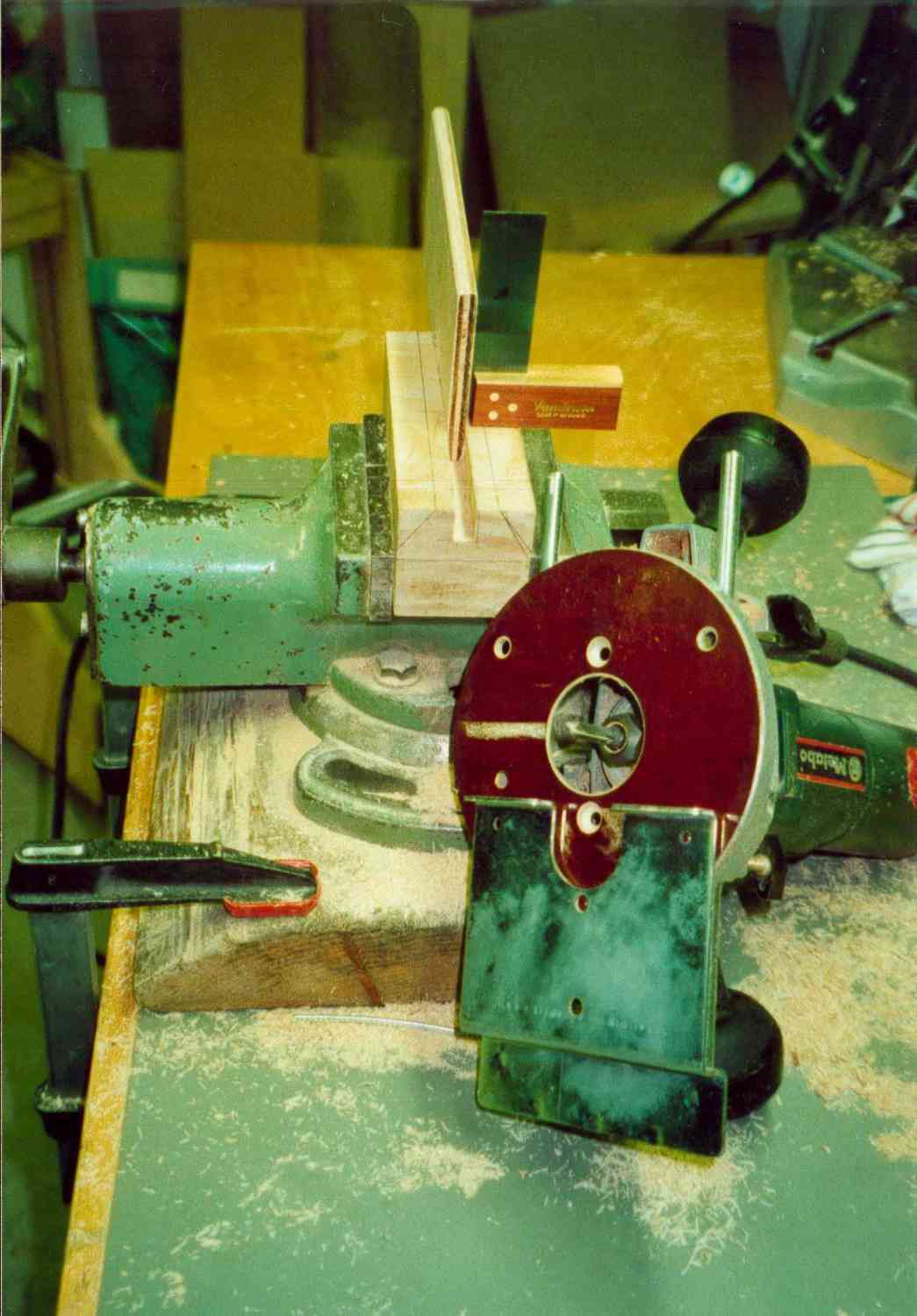

Vom Plan habe ich die Außenmaße auf eine Sperrholzplatte 19mm übertragen. Im noch rechteckigen Zustand der Platte muss per Oberfräse der Führungsschlitz eingefräst werden. Dabei ist zu beachten, daß die Schlitze gleichmäßig breit sind und daß sie im Rechten Winkel zur Bodenseite eingebracht werden. Hat man beide Schlitze, kann die Außenkontur ausgesät und geschliffen werden.

|

|

|

|

Aus den 250x230x19 grossen Sperrholzbrettern werden die Füße hergestellt. Mit der Oberfräse werden je eine Stufe zum Einsetzen der inneren Lichtabweiser eingearbeitet.

|

|

Zusammenbau der Aussenteile und Verdrahtung der Elektrik

Sind die Füße und die Seitenteile soweit, entsteht nach dem Zusammenschrauben ein Kasten. Im Inneren finden drei Lampen E27 jede mit 200W "Heizleistung" platz. Die gesamte elektrische Ausstattung muss hitzebeständig ausgeführt werden. Auf der Unterseite habe ich eine Klemmdose angesetzt und die Leitungen aus den drei Fassungen miteinander zu verbinden. Jetzt wäre eine Einbau-Zeitschaltuhr gut. Ich habe mir eine zum Zwischenbau an die Zuleitung gekauft. Wichtig ist, dass man minutenweise einstellen kann. Den Stecker habe ich mit der Zeituhr verklebt, damit nicht irgenjemand auf die Idee kommt, das Ding laufenzulassen ohne der automatischen Abschaltung (Brandgefahr!).

|

|

Die Hohlform bestimmt die Form des Korpus. Die gewünschte Gitarrenform muss um die Zargenstärke kleiner aufgezeichnet werden. Diese Hohlform ist das Herzstück des Benders und man macht sich ohne viel Aufwand für jedes Modell eine eigene Form. Es gibt auch eine Konstruktion, mit der man dann einen Cutaway formen kann.

Sie besteht aus zwei Seitenteilen, die mit Rohren zueinander gehalten werden. Zum Schutz vor der Wärme, werden die Seitenteile (jeweils die Innenseiten = spiegelverkehrt hinlegen!) mit Alufolie beklebt. Ich habe auf einer Seite den Versuch gemacht, ob es besser ist, diese mit Alublech zu schützen, mit dem Resultat nach mehrmaligem Gebrauch, dass es mit Alufolie genauso hält und eben schneller herzustellen ist. Als Verbindung habe ich Ø12x1mm Alurohre gekauft und 12 Stangen auf die Länge von 150mm zurechtgeschnitten, mit einem 12mm Forstnerbohrer passen die Rohre dann stramm hinein. Die Bohrungen für die Stangen müssen sehr genau gesetzt werden, die zu biegende Zarge liegt auf den Seitenteilen und eben auf den Rohren auf. Tangieren diese Rohre nicht und stehen z.B. hervor, geht das direkt in die Qualität der Gitarre ein. Einfach ist es dann, wenn man die zu bohrenden Teile aufeinander festmacht und gleichzeitig bohrt.

|

|

|

|

|

|

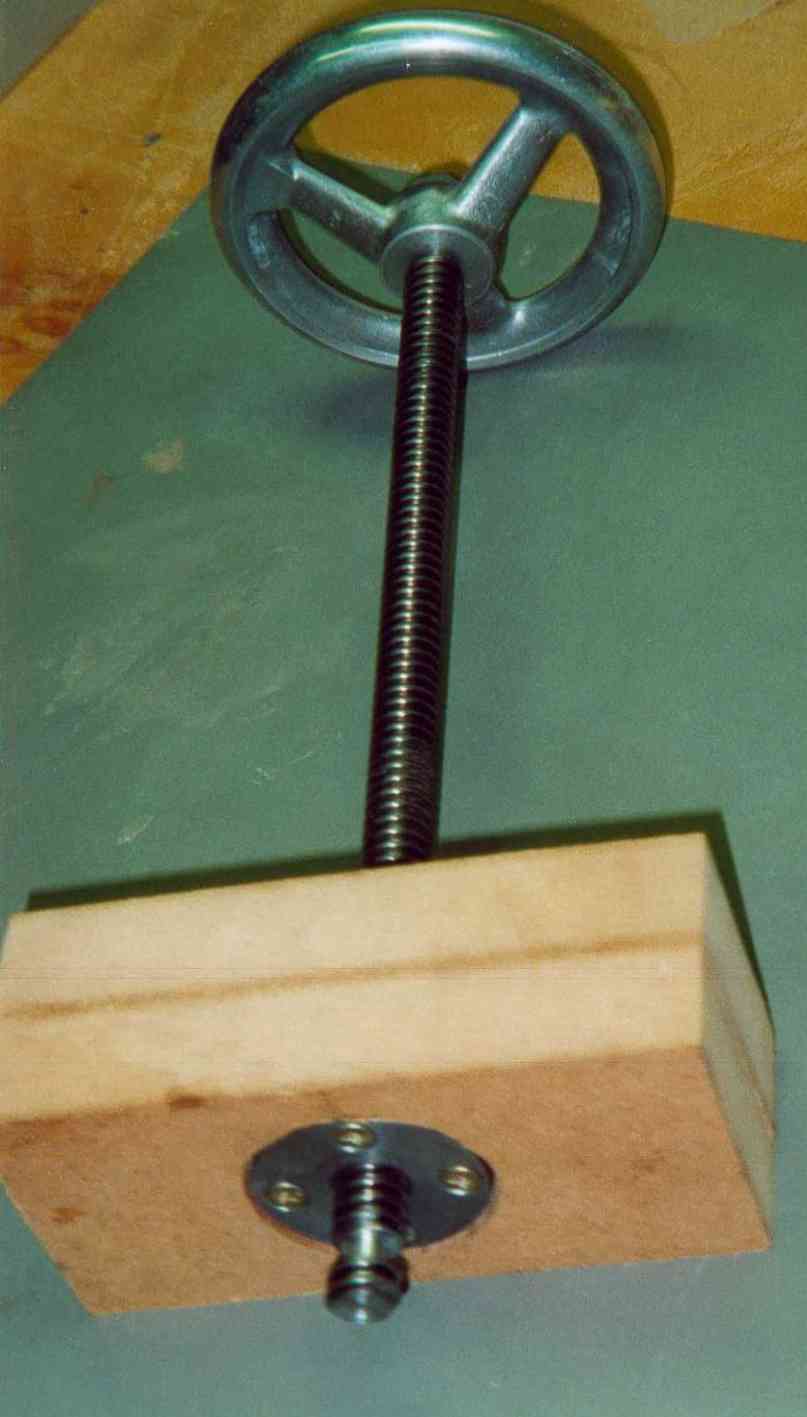

Die Spindel presst an der Taille des Korpus einen Fromschuh auf die Halbform. Günstig und relativ einfach kann man diese Spindel als Trapezgewinde ausführen. Man kann sie als Meterware kaufen. Die Endenbearbeitung erfolgt auf der Drehbank. An einem Ende muss ein Handrad hin (ich habe ein M12 Gewinde hingemacht und dann mit einer Mutter gekontert) an das andere sticht man eine Nut ein in die eine Schraube einsetzt an dem der Formschuh befestigt ist. Ein Holzklotz nimmt die Spindelmutter auf. Am besten kauft man eine Flanschmutter, je nach Ausführung muss man die Löcher selber noch bohren. Also Mutter bearbeiten, Holzklotz an Mutter anpassen und in den Kasten befestigen.

|

|

|

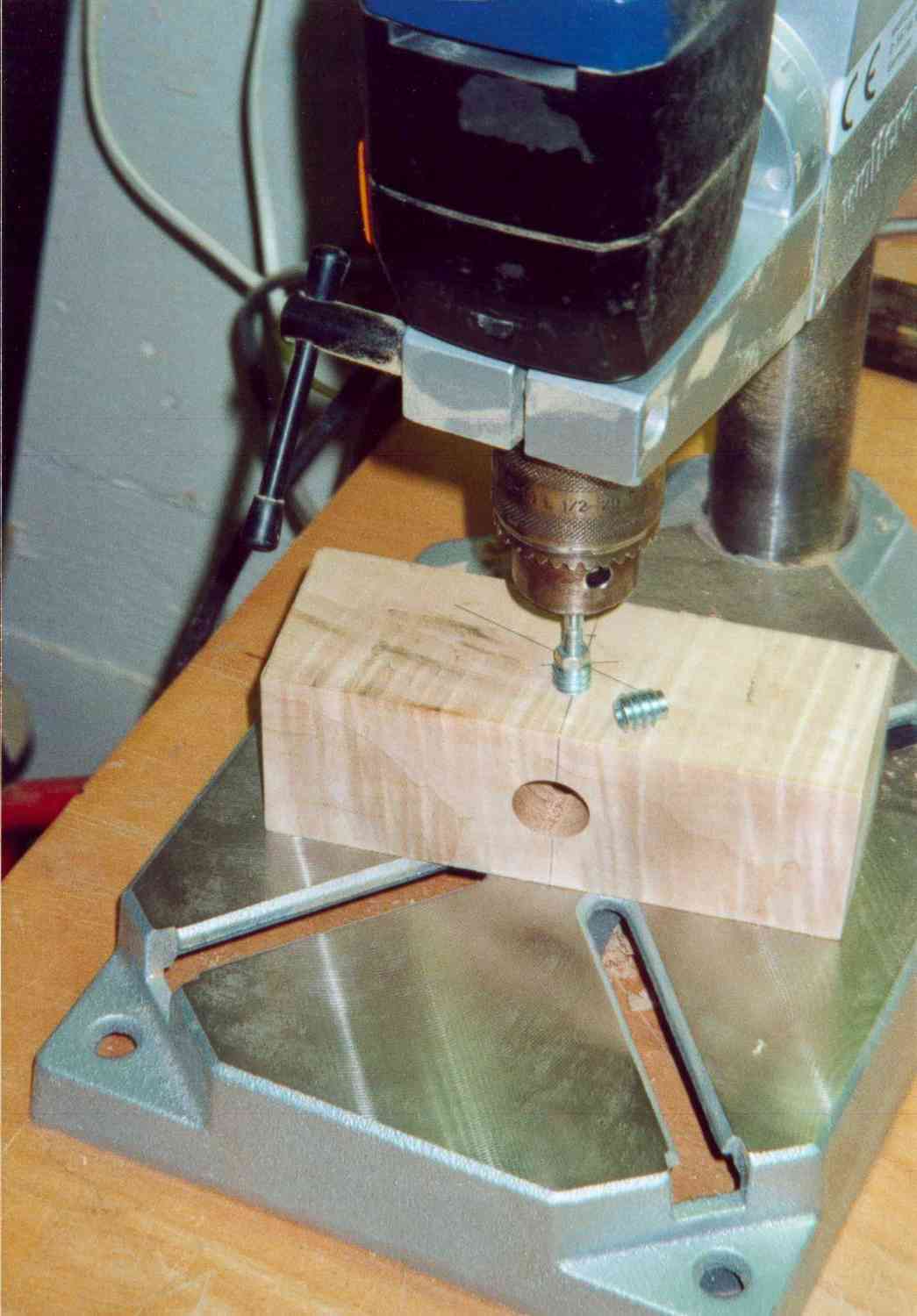

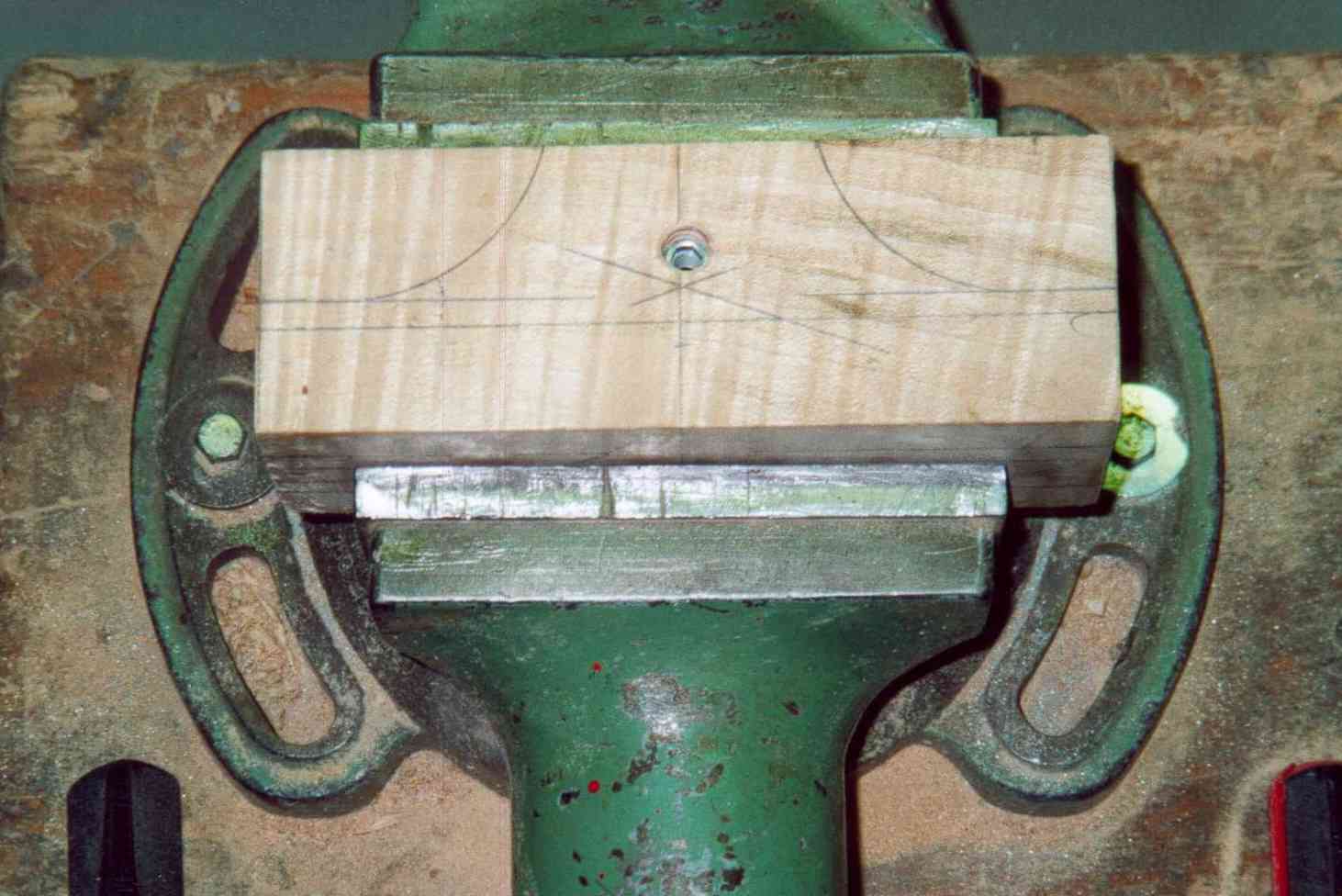

Herstellung des Klotz unten (Schuh)

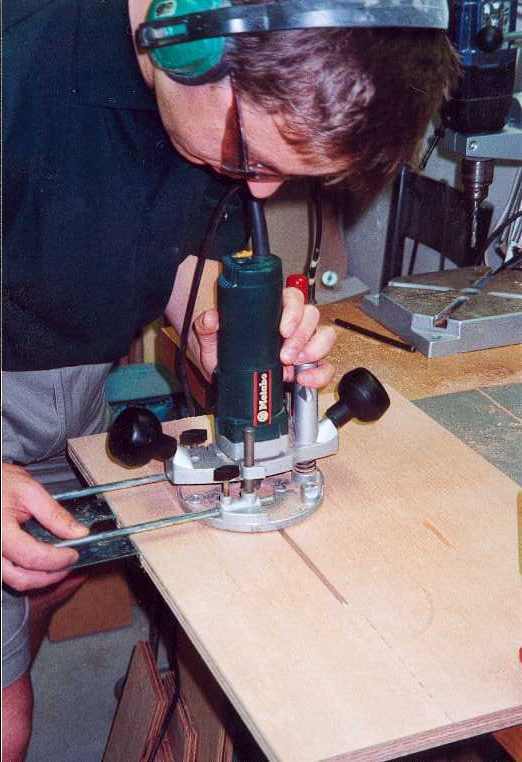

Der Klotz unten nimmt die Formteile und die Trapezspindel auf. Ich habe ihn aus Ahorn hergestellt. Die Spindel hat auf ihrer Unterseite einen Einstich für eine Schraube. Diese Schraube habe ich mit einer Setzmutter von der Seite her in das Holz eingesetzt. Der Vorteil dieser Methode besteht darin, das metrische Gewinde der Schraube ein feinfühliges Einstellen erlaubt. Auf der Unterseite des Klotzes muss eine Nut eingearbeitet werden, in die dann das Befestigungsholz für die Formteile eingesetzt wird (habe ich auch mit Setzmuttern gemacht). Hat man das gemacht, müssen die unteren Ecken grosszügig gefast werden, man gibt den Formteilen mehr Platz und kann besser sehen was passiert. Mit der Bandsäge und Feilen wird die Aussenkontur dann hergestellt und mit Lack geschützt.

|

|

|

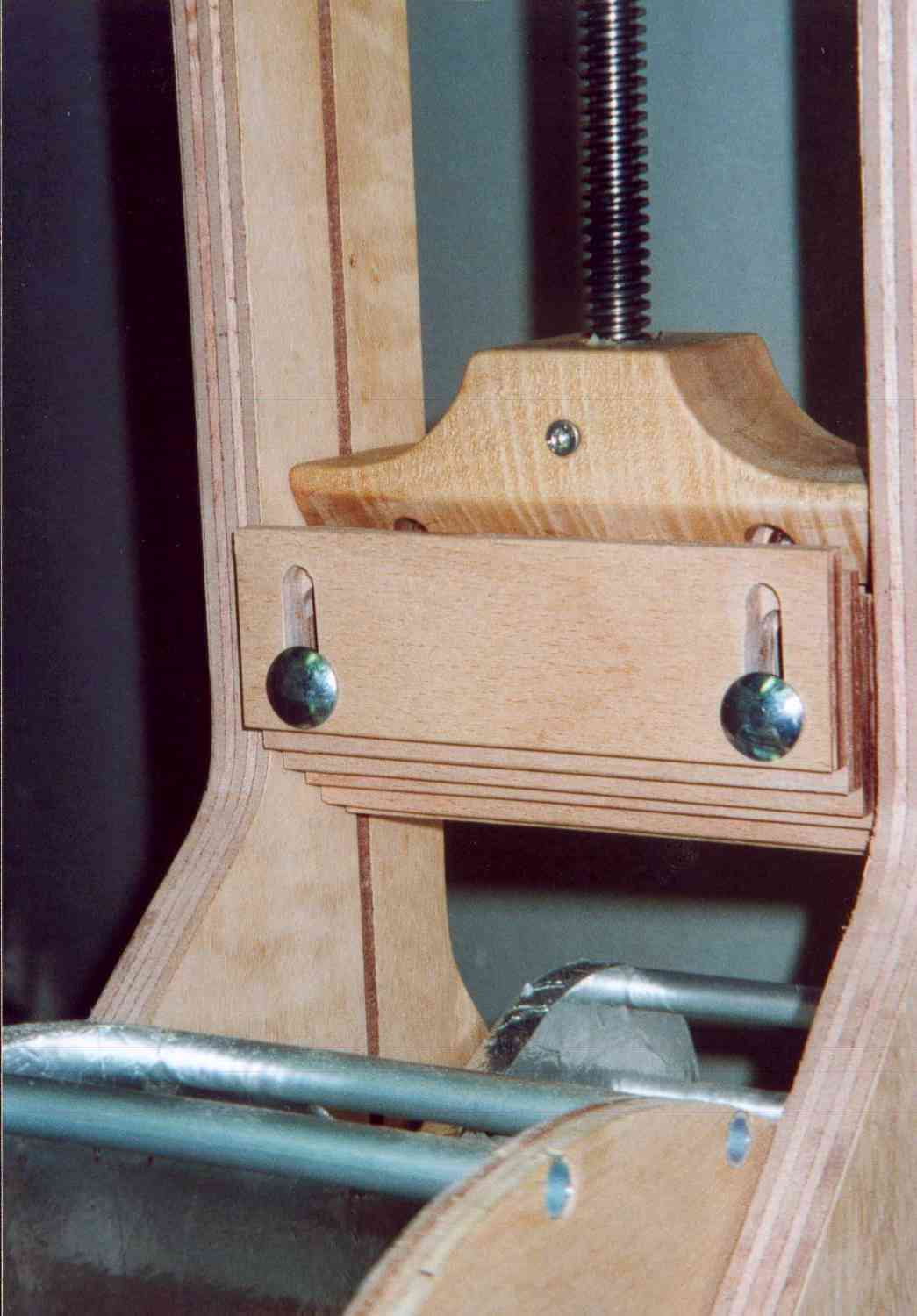

Einsetzen des Klotz unten (Schuh)

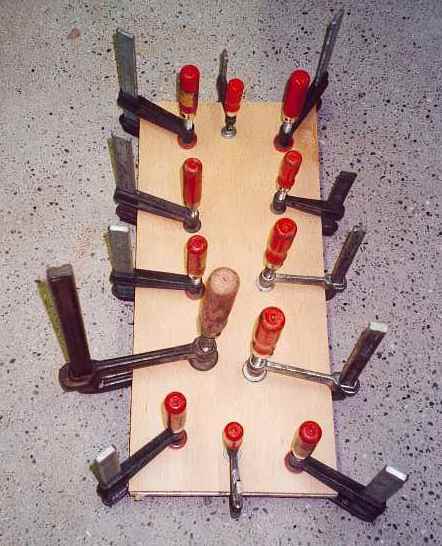

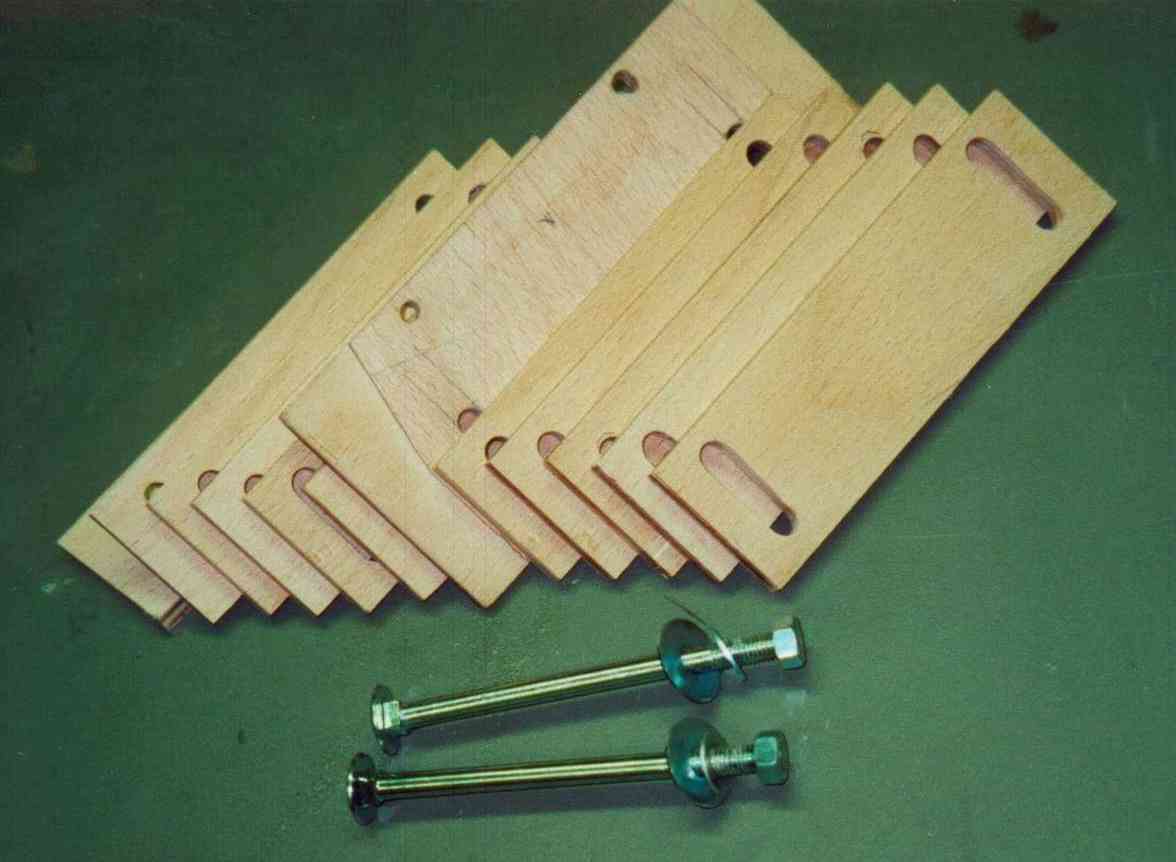

Die Formteile (8-12Stück) werden mit M8x120 Schlossschrauben an den Klotz befestigt. Zum endgültigen Befestigen der Formteile wird der Schuh an die Presse gemacht und auf die Hohlform aufgesetzt, die Formteile an die Hohlform anliegen lassen und dann die Schlossschrauben festgezogen. Das Befestigungsholz ist bei mir 8mm stark, die Nut in der es Läuft 6mm. Zum Einsetzen habe ich zwei Abplattungen gefräst und das Holz dann hineingedreht.

|

|

|

Auf dem Flohmarkt habe ich einen altmodischen Muskel-Expander als Federnlieferant gekauft. Man benötigt dazu 3x2 Paar. Mit dem Schleifeinsatz auf dem Dremel habe ich die Dinger abgelengt und per Kombizange dann die Ösen nachgearbeitet. Aufgehängt werden die Federn an Haken. Ich habe ganz gute Erfahrungen gemacht mit Gewindehaken, mit ein paar grossen Beilagscheiben und zwei Muttern halten die super.

Den Gegenhalter habe ich mit der Laubsäge bearbeitet. An den Enden braucht er nur ein paar Schlitze, an denen man Federn einhängen kann.

Man benötigt laut Bauplan zwei Spannschuhe, mann kann bei schwierigeren Formen aber auch drei brauchen. Mit Schellen habe ich die Federn nicht aushängbar daran festgemacht. Ein einfacher Griff reicht zum Verschieben.

Die zu biegenden Zargen werden zwischen zwei Unterstützungsbleche gelegt. An den Enden braucht man Löcher um einen Gurt hindurchzuführen. An den Füssen habe ich zwei kleine Griffe befestigt. Durch die Griffe und Löcher wird ein Spanngurt gelegt, der das Blechpaket während des Biegens festhält. Der Pauplan schlägt Lederriemen und Spundhaken vor, mit dieser Konstruktion bin ich aber auch sehr zufrieden.

Dreht man die Birnen rein und befestigt die Biegemaschine auf der Werkbank kann es losgehen.

|

|

|

|

|

|

- Zum Biegen destilliertes Wasser hernehmen

- Backpapier um die Zargen legen, da die Gefahr besteht, dass das Holz verfärbt wird

- Nach dem Biegen die Zargen in einer Form festmachen und dort austrockenen lassen

- Den Innenraum rund um die Lampen mit Alufolie beziehen, da es sonst verkohlt

- Es besteht übelste Brandgefahr! Dringend beachten!!

- Ich benutze mittlerweile Silikonheizmatten. Da bekomme ich die Hitze direkter auf das Holz. Gerade bei Cutaways hat das viele Vorteile.