Werkzeuge, Bestandteile und Vorrichtunge für den Gitarrenbau

-

Werkzeuge - Vorrichtungen

-

Werkzeuge

- Bundier-Ausstattung

- Zangen

- Schleifklötze

- Bürsten

- Feilen

- Fräser

- Fräs-Schablonen

- Schablonen / Lineale

- Mensurschablonen - Fret Scale Templates

- Zwingen-Klemmen

- Messer&Schnitzer

- Meßwerkzeuge

- Werkzeug Sets

- Reibahlen

- Schlüssel, Einstellwerkzeug

- Bohrvorrichtungen

- Sägen

- Bohrer

- Ziehklingen

- Biegeeisen

- Sonstige Werkzeuge

- Bundierhammer

- Bundierpressen

- Griffbrettschützer

- Schneiden, biegen, nibbeln

- ... Mehr

- Vorrichtungen

-

Werkzeuge

-

(Bestand-)Teile

- Bodies / Hälse

- Mechaniken

-

Hardware / Teile

- Halsstäbe

- Carbon Halsstäbe

- Halsstabmuttern

- Halsstab_Beilagscheiben

- Bridge Pins

- End Pins

- Stege & Saitenhalter E-gitarre

- Stege & Saitenhalter

- Abdeckungen

- Schlagschutz / Pickguards

- Gurtknöpfe / Security Locks

- Brückenzubehör / Ersatzteile

- Schrauben,Muttern,Scheiben

- Halsbefestigung

- Saitenbuchsen

- Buchsenbleche

- Kontrollplatten

- Saiten Niederhalter

- Knöpfe

- Relic Parts

- ... Mehr

- Sättel und Stege (Knochen etc)

- Bunddraht - Bundstäbe

- Pickups + Elektronik

- Material + Hilfsstoffe

- Unterlagen & Wissen

- Gitarrenbau Anleitungen

Shop Startseite Gitarrenbau Anleitungen Werkzeuge Schablone Dovetail

Schablone Dovetail - Vorrichtung zum genauen Fräsen von Halsansätzen

Auf dieser Site zeige ich meine Fräsvorrichtung zum Ansetzen des Halses an Akustik Gitarren Korpusse.

Da gibt es ja ganz verschiedene Möglichkeiten. Man unterscheidet grundsätzlich:

- Schraubverbindungen (billig, oftmals tonverlust)

- Holz Fügeverbindungen

- Schwalbenschwanz

- Gerade Nutverbindung

- Dübelverbindung

- Kombinationen beider Techniken

- Stumpfes Ansetzen mit High-Tech Klebern (billigst, nicht nachzuahmen!)

Einige dieser Verbindungen sind patentrechtlich geschützt. Die Firma C. F. Martin z.B. hat unter der US Patentnummer US005461958 sich 1995 ihre Art und Weise schützen lassen. Sie ist eine Kombination aus gerader Nutverbindung und Schraubverbindung. Ein breiter Schlitz im Halsklotz und ein Schraubenloch sitzen im Gitarrenkorpus, der Gegenzapfen und eine metallerne Setzmutter befinden sich am Hals selbst. Auch Taylor, Kaman und andere Firmen schützen so ihre Produktionsweisen vor einfachem nachmachen.

Beispiele aus Patentzeichnungen:

|

|

|

Die alten, mit hohem Zeitaufwand und Geschick auszuführenden Formen wie z.B. die Schwalbenschwanzverbindung ist nach meinem Wissen jederzeit verwendbar ohne Rechte dabei zu verletzen.

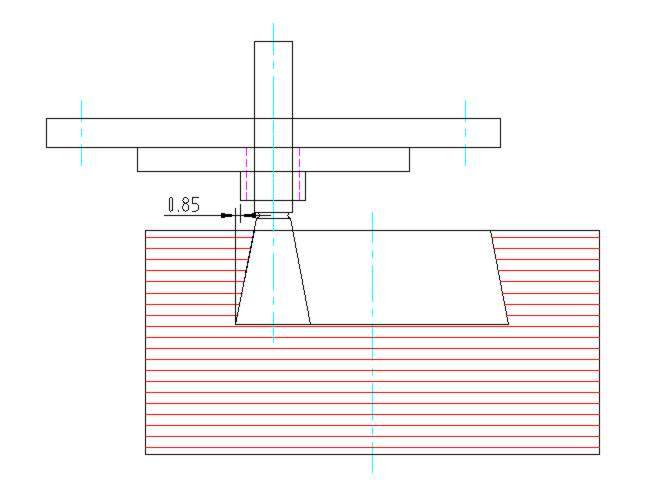

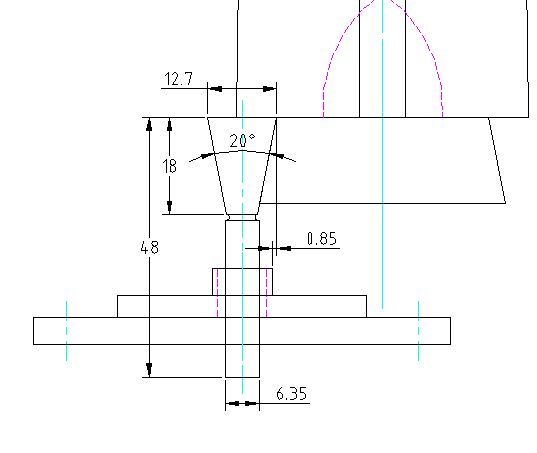

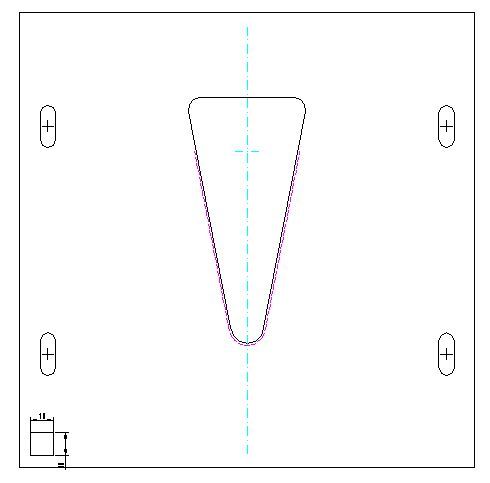

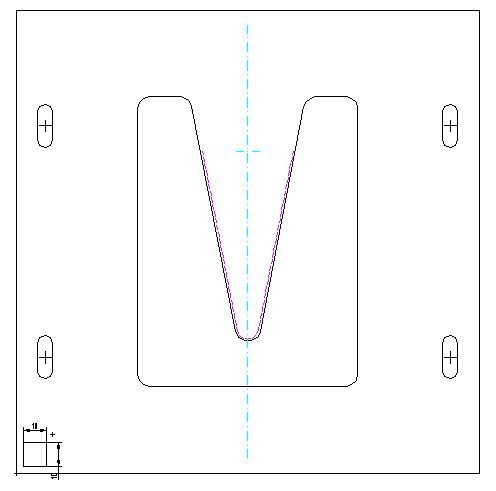

Die nun folgende Vorrichtung erzielt einen Stahlsaiten Ansatz der auch von der Grösse her jahrzehntelang von der Firma C. F. Martin benutzt wurde. Es ist ein sogenannter Schwalbenschwanz oder im Englischen ein "Dovetail Joint". Da diese Holz Verbindungsart bereits seit Alters in zahlreichen Varianten Verwendung fand, ist sie auch keine Erfindung der Instrumentenbauer aus den USA, sondern durch vielfache Verwendung und Nachahmung zu einer Art Industriestandard geworden. Gerade in der Reparatur trifft man immer wieder die Größe, für mich deshalb ein Grund, mich auch dafür zu entscheiden. Früher wurden diese Verbindungen mit hohem handwerklichem Aufwand und Geschick unter Hilfe von Sägen, Stemmeisen und Messern hergestellt. Natürlich macht man das heute nur noch in Berufsschulen um dem Auszubildenden die Basis anzutrainieren, in der normalen Herstellung verwendet man natürlich Fräswerkzeuge. Ich verwende hierzu eine Oberfräse mit einem 80° Zinkenfräser. Diesen führe ich mittels Anlaufring an einer Plexiglas Schablone entlang.

|

|

|

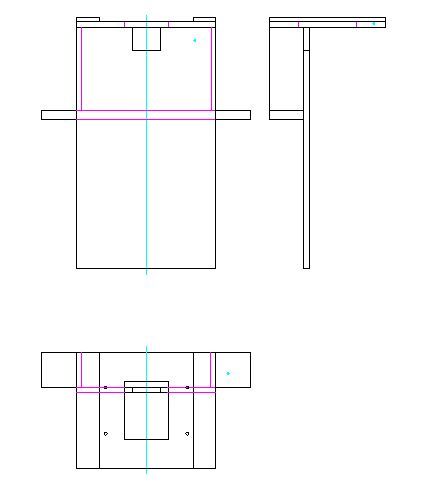

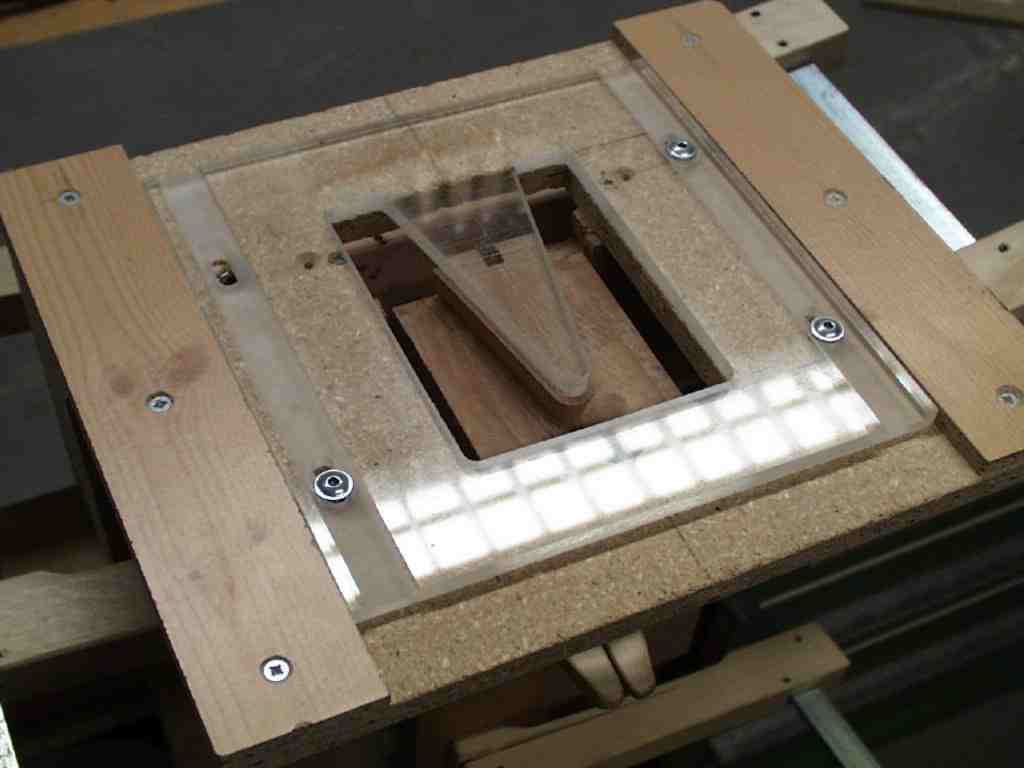

Die Vorrichtung benötigt zwei Schablonen, eine für den Hals, eine für den Halsblock. Die Ausschnitte auf den Schablonen sind bei mir auf meine Metabo Oberfräse mit einem Ø11mm Anlaufring und den Nutenfräser angepaßt (siehe Bild oben). Als Auflage für die Fräse dient eine einfache Holzkonstruktion die man am Besten aus Sperrholz herrichtet. Diese Konstruktion befestigt man dann mit zwei Schraubzwingen auf der Werkbank. Auf die Grundplatte macht man dann mit Schraubzwingen (Klemsa) den Fräsling fest, entweder den Gitarrenkorpus oder den Hals. Man benötigt zur Herstellung:

|

| Maße | Stück | Bemerkung | |

| Grundplatte | 520x300x12 | 1 | Ausschnitt 60x60 |

| Schablonenplatte | 300x250x12 | 1 | Ausschnitt 95x125 |

| Befestigungsbrett | 450x75x20 | 1 | |

| Verstrebungsbrett | 180x75x12 | 2 | |

| Schablonenführung | 250x48x8 | 2 | Kunststoffbeschichtet wg. Gleiteigenschaften |

| Setzmuttern | M5 | 4 | Befestigung und Ausrichten Schablone |

| Schablonenmaterial | 200x200x8 | 2 | PMMA (Plexiglas) |

Die Schablonen habe ich folgendermaßen hergestellt. Ich zeichnete die Kontur und klebte diese Zeichnung mit nonpermanent Sprühkleber winkelgenau auf das Schablonenmaterial. Mit der Laubsäge, Feilen und Schmirgelpapier näherte ich mich allmählich der Endkontur. Mit dieser Methode, erreicht man eine sehr hohe Genauigkeit, sie ist allerdings auch zeitaufwendig. Mit einer Anreißnadel markierte ich die Mittellinien, diese zeichnete ich auch auf die Schablonenplatte und und kann somit die Winkellage genau einstellen.

|

|

Da die meisten Stahlsaitenhälse eine Neigung von 1-2° besitzen, müssen die Hälse hierzu unterlegt werden. Ich mache das mit einer 5mm dicken Pressspanplatte, zur Zentrierung habe ich darauf eine Leiste in der Breite des Stahlstabkanals geleimt. Den Hals richtet man zuerst in der Breite als auch in der Länge nach der Mittellinie aus und befestigt ihn dann in etwa 1mm Abstand zur Schablone.Da ich die benötigte Neigung bereits an das Ende des Halses geschliffen habe, überpfüfe ich nun die Parallelität der Halsstirnseite und der Schablone. Ist dies gegeben, setze ich den Fräser auf die Zinkentiefe von 16mm und arbeite mich in 2-3mm Schichten auf den Schablonenumriß hin, eine letzte Kontrolle und fertig ist der Halsansatz.

|

|

|

Das Fräsen am Gitarrenkorpus geschieht ähnlich. Eine grobe Positionierung erreiche ich mit einem Zurrband, das ich an die Korpustaillie ansetze, die endgültige Befestigung erreiche ich wieder über Holz Schraubzwingen und evtl. Keile und Hölzchen zum Unterlegen. Ausrichten des Klankörpers sowohl in der Breite als auch in der Länge (jede Abweichung verändert den Satienverlauf und damit die Stegposition). Überprüfen der Parallelität der Fräsfläche zur Schablonenfläche. Wichtig ist hier, dass die Decke und der Halsklotz samt Zargen einen Winkel von genau 90° bilden, da dies die Referenz für den Hals darstellt. Manche Instrumentenbauer bohren mit einem Forstnerbohrer das Meiste der Ausfräsung vorher weg, es geht aber auch ohne. Zu erwähnen wäre noch, dass das aus dem Vollen Fräsen den Korpus ganz schön durchschüttelt und man dadurch evtl. die Ausrichtung verwackelt, unbedingt z.B. über Hilfsmarkierungen immer wieder kontrollieren.

|

|

|

|

Hier noch zwei Resultate, einmal einen fertigen Halsausschnitt und der dazugehörende Schwalbenschwanz am Hals selbst. Schneidet man den Überhang noch weg und schleift ein wenig, paßt die Verbindung wie angegossen. Viel Spass damit!

|

|

|

Rall Guitars & ToolsHauptstrasse 63 Tel +49 (0) 8803-48856-56 Ladengeschäft: |

Abonnieren Sie Unseren Newsletter Wenn Sie unseren Newsletter abonnieren, akzeptieren Sie somit unsere Datenschutzbestimmungen und Allgemeinen Geschäftsbedingungen. |